这篇文章让你详细了解Micro-LED显示封装技术

发布时间 : 2021-3-31 10:04:09 点击量 : 3013

从Micro-LED的历史与现状,看其量产技术难点与应用前景

揭开Micro-LED的神秘外衣

Micro-LED是什么?

Micro LED技术,即LED微缩化和矩阵化技术。指的是在一个芯片上集成的高密度微小尺寸的LED阵列,如led显示屏每一个像素可定址、单独驱动点亮,可看成是户外led显示屏的微缩版,将像素点距离从毫米级降低至微米级。

而Micro LED display,则是底层用正常的CMOS集成电路制造工艺制成LED显示驱动电路,然后再用MOCVD机在集成电路上制作LED阵列,从而实现了微型显示屏,也就是所说的led显示屏的缩小版。

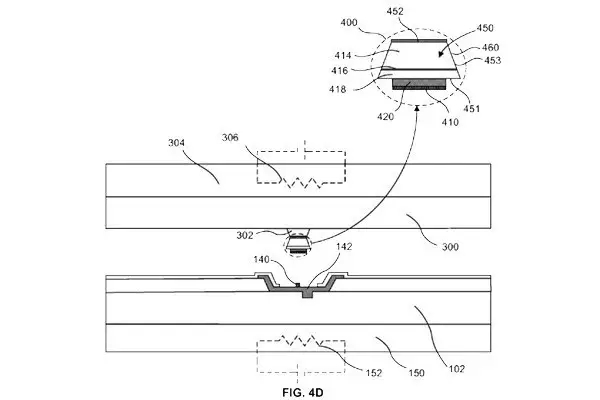

LuxVue有源矩阵Micro LED display申请的专利(图片来源:LuxVue)

凸显的优势

Micro LED优点表现的很明显,它继承了无机LED的高效率、高亮度、高可靠度及反应时间快等特点,并且具自发光无需背光源的特性,更具节能、机构简易、体积小、薄型等优势。

除此之外,Micro LED还有一大特性就是解析度超高。因为超微小,表现的解析度特别高; 据说,如若苹果iPhone 6S采用micro LED,解析度可轻松达1500ppi以上,比原来的Retina显示的400PPi要高出3.75倍

而相比OLED,其色彩更容易准确的调试,有更长的发光寿命和更高的亮度以及具有较佳的材料稳定性、寿命长、无影像烙印等优点。故为OLED之后另一具轻薄及省电优势的显示技术,其与OLED共通性在于亦需以TFT背板驱动,所以TFT技术等级为IGZO、LTPS、Oxide。

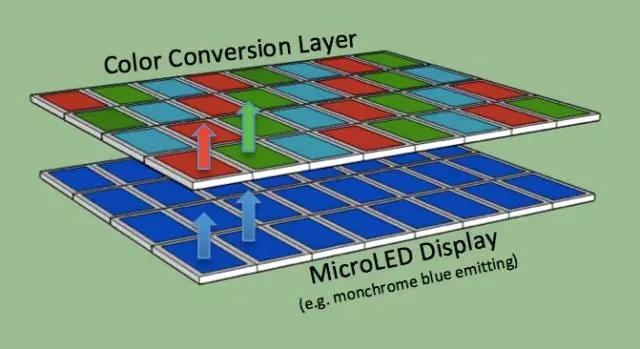

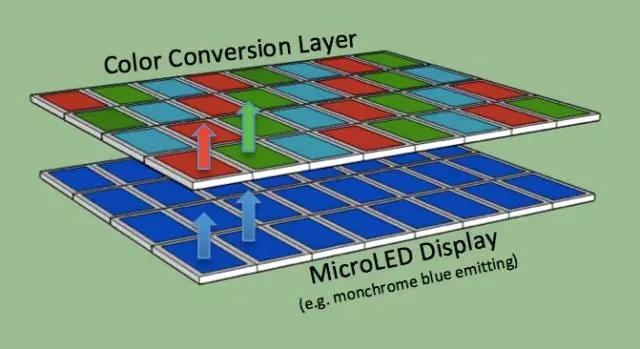

基于微led显示屏的量子点全色发光的处理流程(图片来源:OSA Publishing)

存在的劣势

1. 成本及大面积应用的劣势。依赖于单晶硅衬底做驱动电路,并且从此前苹果公布的专利上来看,有着从蓝宝石衬底转移LED到硅衬底上的步骤,也就意味着制作一块屏幕至少需要两套衬底和互相独立的工艺。这会导致成本的上升,尤其是较大面积应用时,会面临良率和成本会有巨大的挑战。

(对于单晶硅衬底,一两寸已经是很大的面积了,参照全幅和更大的中画幅CMOS感应器产品的价格)当然从技术角度来说LuxVue将驱动电路衬底转换为石英或者玻璃来降低大面积应用成本是可行的,但这也需要时间。相比于AMOLED成熟的LTPS+OLED方案,成本没有优势。

图片来源:LuxVue

2. 发光效率优势被PHOLED威胁甚至反超。磷光OLED(Phosphorescent OLED,PHOLED)效率的提升有目共睹,UDC公司的红绿PHOLED材料也都已经在三星Galaxy S4及后继机型的面板上开始商用,面板功耗已经和高PPI的TFT-LCD打平或略有优势。一旦蓝光PHOLED材料的寿命问题解决并商用,无机LED在效率上也将占不到便宜。

3. 亮度和寿命被QLED威胁。QLED研究现在很热,从QD Vision公司提供的数据来看无论效率和寿命都非常有前景,而从事这块研究的大公司也很多。当然QLED也是OLED的强力竞争对手。

4. 难以做成卷曲和柔性显示。OLED和QLED的柔性显示前景很好,也已经有不少的Prototype展示,但对于LuxVue来说做成卷曲和柔性都显得比较困难。如果要制造iWatch之类的产品,屏幕没有一定的曲率是比较不符合审美的。

现状

说起micro LED的发展现状,正如Nouvoyance现任CEO也是三星OLED面板中P排列像素创始人Candice Brown-Elliott所说,在苹果收购LuxVue之前只有很少人知道和从事该领域,而现在已经有很多人开始讨论这项技术。

而两位Micro-LED技术的专家在去年也曾表示,该技术水平还很难应用生产各种实用的屏幕面板,近期不大可能在iPhone、iPad或者iMac产品中看到这项屏幕技术。但对于较小的显示屏,Micro-LED仍是一个可行的选择,像Apple Watch等小型屏的应用。

VerLASE的 MicroLED阵在近眼显示器( NED )上的应用(图片来源:VerLASE)

其实自LuxVue被苹果收入之后,有看到VerLASE公司宣布获取突破性的色彩转换技术专利,这种技术能够让全彩MicroLED阵列适用于近眼显示器,之后一直没有相关报道。最近,LEDinside从最近台湾固态照明研讨会得到消息,Leti、德州大学(Texas Tech University)和PlayNitride皆在研讨会上展现自己的micro LED研发成果。

Leti推出了iLED matrix,其蓝光EQE 9.5%,亮度可达107 Cd/m2;绿光EQE 5.9%,亮度可达108 Cd/m2,采用量子点实现全彩显示,Pitch只有10 um,未来目标做到1 um。Leti近程计划从smart lighting切入,中程2-3年进入HUD和HMD市场,抢搭VR/AR热,远程目标是10年内切入大尺寸display应用。

而台湾Play Nitride公布的同样以氮化镓为基础的PixeLEDTM display技术,公司目前透过移转技术转移至面板,转移良率可达99%!

由此可见,Micro LED技术已经有很多企业在跟进,发展速度也在加快。但就苹果本身来看,该技术属苹果实验室阶段技术,且苹果本身也押宝了许多新兴产业,故未来是否导入量产仍有待观察。

发展的瓶颈

其实Micro LED的核心技术是纳米级LED的转运,而不是制作LED这个技术本身。由于晶格匹配的原因,LED微器件必须先在蓝宝石类的基板上通过分子束外延的生长出来。而做成显示器,必须要把LED发光微器件转移到玻璃基板上。由于制作LED微器件的蓝宝石基板尺寸基本上就是硅晶元的尺寸,而制作显示器则是尺寸大得多的玻璃基板,因此必然需要进行多次转运。

对于微器件的多次转运技术难度都是特别高,而用在追求高精度显示器的产品上难度就更大。通过此前苹果收购Luxvue后公布的获取专利名单也以看出,大多都是采用电学方式完成转运过程,所以说这才是Luxvue的关键核心技术

台湾錼创执行长李允立近日也表示:"Micro LED成功关键有二:一是苹果、三星这些品牌厂的意愿;二是晶片搬动技术,一次搬运数百万颗超小LED晶片,有门槛要克服。“

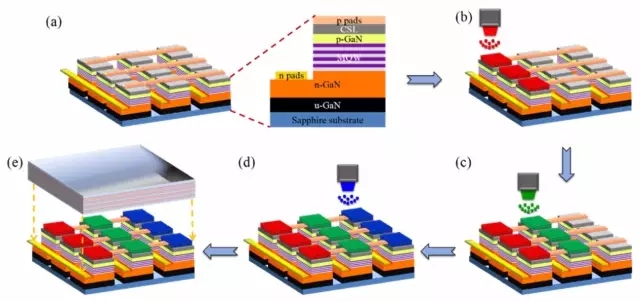

其实,Micro LED还面临第三个问题,即全彩化、良率、发光波长一致性问题。单色Micro LED阵列通过倒装结构封装和驱动IC贴合就可以实现,但RGB阵列需要分次转贴红、蓝、绿三色的晶粒,需要嵌入几十万颗LED晶粒,对于LED晶粒光效、波长的一致性、良率要求更高,同时分bin的成本支出也是阻碍量产的技术瓶颈。

Micro-LED的成长史

LED技术已经发展了近三十年,最初只是作为一种新型固态照明光源,之后虽应用于显示领域,却依然只是幕后英雄——背光模组。如今,LED逐渐从幕后走向台前,迎来最蓬勃发展的时期。如今它已多次出现在各种重要场合,在显示领域扮演着越来越重要的角色。

▲图1 LED在 ①鸟巢 ②水立方 ③上海世博会上的应用

LED之所以能够成为当前的关注焦点,主要归功于它许多得天独厚的优点。它不仅能够自发光,尺寸小,重量轻,亮度高,更有着寿命更长,功耗更低,响应时间更快,及可控性更强的优点。这使得LED有着更广阔的应用范围,并由此诞生出更高科技的产品。

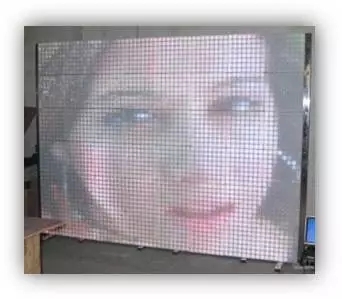

▲图2 LED 大尺寸显示屏(分辨率较低)

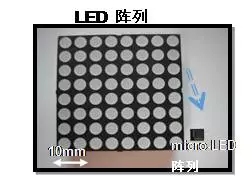

▲图3 8×8 LED阵列与micro-LED阵列的对比

如今,LED大尺寸显示屏已经投入应用于一些广告或者装饰墙等。然而其像素尺寸都很大,这直接影响了显示图像的细腻程度,当观看距离稍近时其显示效果差强人意。此时,micro-LED display 应运而生,它不仅有着LED的所有优势,还有着明显的高分辨率及便携性等特点。

当前micro-LED display的发展主要有两种趋势。一个是索尼公司的主攻方向——小间距大尺寸高分辨率的室内/外显示屏。另一种则是苹果公司正在推出的可穿戴设备(如 Apple Watch),该类设备的显示部分要求分辨率高、便携性强、功耗低亮度高,而这些正是micro-LED的优势所在。

Micro-LED display 已经发展了十数年,期间世界上多个项目组发布成果并促进着相关技术进一步发展。例如,2001年日本Satoshi Takano团队公布了他们的研究的一组micro-LED阵列。

该阵列采用无源驱动方式,且使用打线连接像素与驱动电路,并将红绿蓝三个LED芯片放置在同一个硅反射器上,通过RGB的方式实现彩色化。该阵列虽初见成效,但也有着不容忽视的缺点,其分辨率与可靠性都还很低,不同LED的正向导通电压差别比较大[1]。

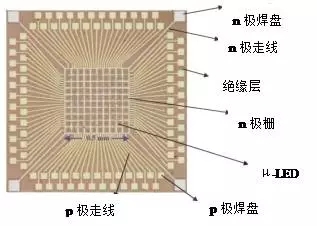

同年,H. X. Jiang团队也同样做出了一个无源矩驱动的10×10 micro-LED array。这个阵列创新性的使用四个公共n电极和100个独立p电极。并采用复杂的版图设计以尽量最优化连线布局。虽然显示效果有一定的进步,但没有解决集成能力低的问题[2]。

▲图4 H. X. Jiang团队的10×10 阵列连线布局

另一个比较突出的成果是在2006年由香港科技大学团队公布的。同样采用无源驱动,使用倒装焊技术集成Micro-LED 阵列[3]。但是同一行像素的正向导通电压也差别比较大,而且当该列亮起的像素数目不同时,像素的亮度也会受到影响,亮度的均匀性还不够好。

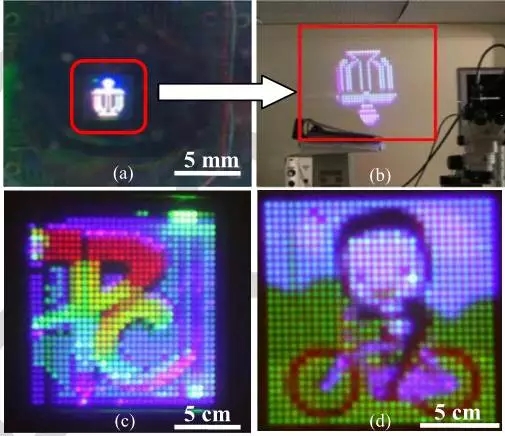

▲图5 香港科技大学团队成果展示

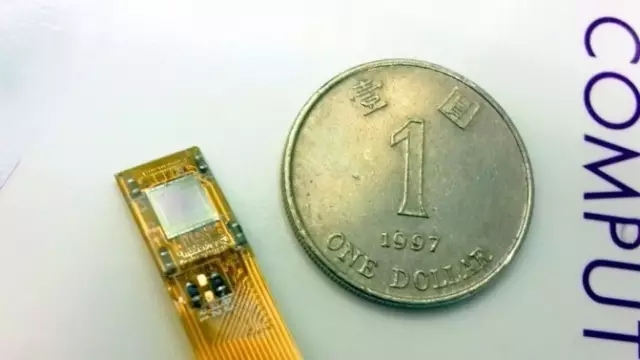

2008年,Z. Y. Fan团队公布另一个无源驱动的120×120的微阵列,其芯片尺寸为3.2mm×3.2mm,像素尺寸为20×12μm,像素间隔为22μm。尺寸方面已经明显得到优化,但是,依然需要大量的打线,版图布局仍然十分复杂[4]。

而同年Z. Gong团队公布的微阵列,依然采用无源矩阵驱动,并使用倒装焊技术集成。该团队做出了蓝光(470nm)micro-LED阵列和UV micro-LED(370nm)阵列,并成功通过UV LED阵列激发了绿光和红光量子点证明了量子点彩色化方式的可行性[5]。

▲图6 UV micro-LED 阵列

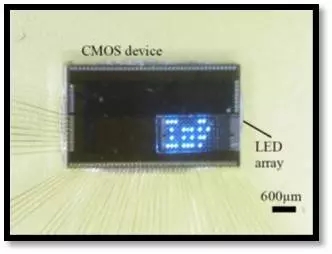

▲ 图7 Micro-LED 阵列与Si-CMOS的集成

此外,在该年,B. R. Rae 团队成功集成了 Si-CMOS 电路,该电路可为UV LED提供合适的电脉冲信号,并集成了SPAS (single photo avalanche diode )探测器,主要应用于在便携式荧光寿命读写器。然而其驱动能力比较弱,且工作电压很高[6]。

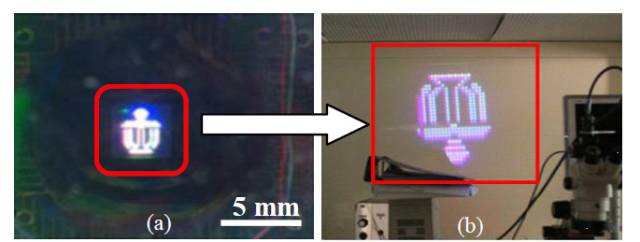

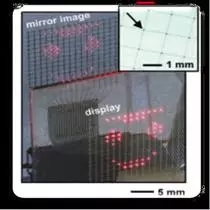

2009年,香港科技大学Z. J. Liu所在团队利用UV micro-LED阵列激发红绿蓝三色荧光粉,得到了全彩色的微LED显示芯片[7]。2010年该团队分别利用红绿蓝三种LED外延片制备出360 PPI的微LED显示芯片[8],并把三个芯片集成在一起实现了世界上首个去背光源化的全彩色微LED投影机[9]。

▲图8 世界上首个去背光源的全彩色micro-LED投影机

之后,Z. J. Liu所在的香港科技大学团队与中山大学团队合力将微LED显示的分辨率提高到1700 PPI,像素点距缩小到12微米,采用无源选址方式+倒装焊封装技术[10]。与此同时他们还成功制备出分辨率为846 PPI的WQVGA 有源选址微LED显示芯片,并在该芯片中集成了光通讯功能[11]。

▲图9 1700 PPI micro-LED微显示芯片

这些仅是micro-LED发展历史中比较重要的一些成果。之后,关于micro-LED的探索不断深入,更多的进展不断被公布,包括进一步减小尺寸,提高亮度的均匀性等,关于其驱动方式,制备工艺及彩色化的实现等方面也有着诸多讨论,这些将在后续系列中进行介绍。

Micro-LED display彩色化的3大主要技术手段

Micro-LED display的彩色化是一个重要的研究方向。在当今追求彩色化以及其高分辨率高对比率的严峻趋势下,世界上各大公司与研究机构提出多种解决方式并在不断拓展中,本文将对主要的几种Micro-LED彩色化实现方法进行讨论,包括RGB三色LED法、UV/蓝光LED+发光介质法、光学透镜合成法。

一、 RGB三色LED法

RGB-LED全彩显示显示原理主要是基于三原色(红、绿、蓝)调色基本原理。众所周知,RGB三原色经过一定的配比可以合成自然界中绝大部分色彩。同理,对红色-、绿色-、蓝色-LED,施以不同的电流即可控制其亮度值,从而实现三原色的组合,达到全彩色显示的效果,这是目前LED大屏幕所普遍采用的方法[1]。

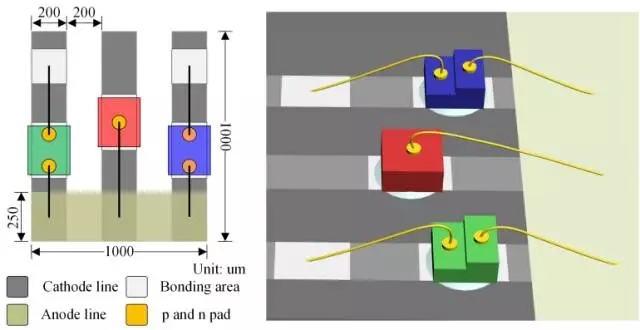

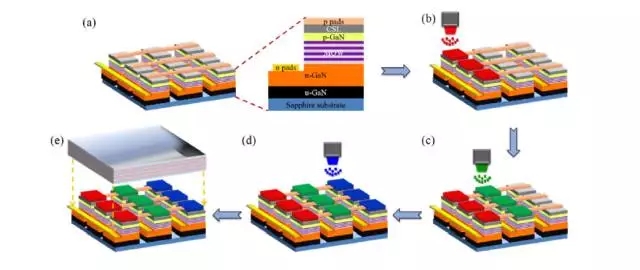

在RGB彩色化显示方法中,每个像素都包含三个RGB三色LED。一般采用键合或者倒装的方式将三色LED的P和N电极与电路基板连接,具体布局与连接方式如图1所示[2]。

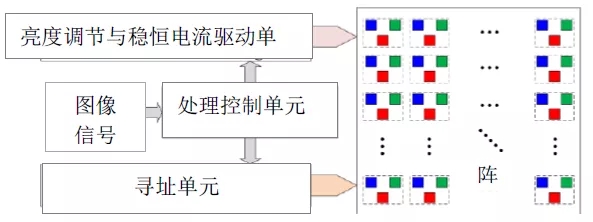

之后,使用专用LED全彩驱动芯片对每个LED进行脉冲宽度调制(PWM)电流驱动,PWM电流驱动方式可以通过设置电流有效周期和占空比来实现数字调光。例如一个8位PWM全彩LED驱动芯片,可以实现单色LED的28=256种调光效果,那么对于一个含有三色LED的像素理论上可以实现256*256*256=16,777,216种调光效果,即16,777,216种颜色显示。具体的全彩化显示的驱动原理如图2所示[2]。

但是事实上由于驱动芯片实际输出电流会和理论电流有误差,单个像素中的每个LED都有一定的半波宽(半峰宽越窄,LED的显色性越好)和光衰现象,继而产生LED像素全彩显示的偏差问题。

▲图1 RGB全彩色显示的单像素布局示意图

▲图2 RGB全彩色显示驱动原理示意图

二、 UV/蓝光LED+发光介质法

UV LED(紫外LED)或蓝光LED+发光介质的方法可以用来实现全彩色化。其中若使用UV micro-LED, 则需激发红绿蓝三色发光介质以实现RGB三色配比; 如使用蓝光micro-LED则需要再搭配红色和绿色发光介质即可,以此类推。该项技术在2009年由香港科技大学刘纪美教授与刘召军教授申请专利并已获得授权(专利号:US 13/466,660, US 14/098,103)。

发光介质一般可分为荧光粉与量子点(QD: Quantum Dots)。纳米材料荧光粉可在蓝光或紫外光LED的激发下发出特定波长的光,光色由荧光粉材料决定且简单易用,这使得荧光粉涂覆方法广泛应用于LED照明,并可作为一种传统的micro-LED彩色化方法。

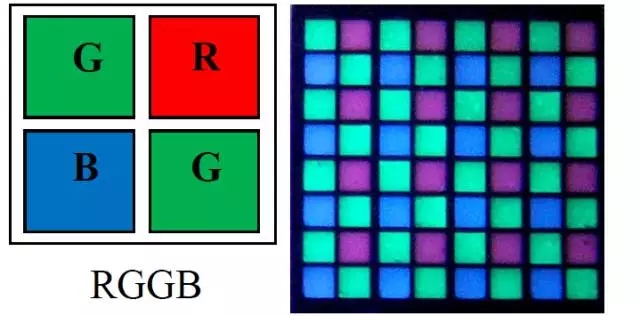

荧光粉涂覆一般在micro-LED与驱动电路集成之后,再通过旋涂或点胶的方法涂覆于样品表面。图3则是一种荧光粉涂覆方法的应用,其中(a)图显示一个像素单元中包含红绿蓝4个子像素,图(b)则显示了micro-LED点亮后的彩色效果[3]。

该方式直观易懂却存在不足之处,其一荧光粉涂层将会吸收部分能量,降低了转化率;其二则是荧光粉颗粒的尺寸较大,约为1-10微米,随着micro-LED 像素尺寸不断减小,荧光粉涂覆变的愈加不均匀且影响显示质量。而这让量子点技术有了大放异彩的机会。

(a) (b)

▲图3 荧光粉彩色化micro-LED的像素设计及显示效果

量子点,又可称为纳米晶,是一种由II-VI族或III-V族元素组成的纳米颗粒。量子点的粒径一般介于1~10nm之间,可适用于更小尺寸的micro-display。量子点也具有电致发光与光致放光的效果,受激后可以发射荧光,发光颜色由材料和尺寸决定,因此可通过调控量子点粒径大小来改变其不同发光的波长。

当量子点粒径越小,发光颜色越偏蓝色;当量子点越大,发光颜色越偏红色。量子点的化学成分多样,发光颜色可以覆盖从蓝光到红光的整个可见区。而且具有高能力的吸光-发光效率、很窄的半高宽、宽吸收频谱等特性,因此拥有很高的色彩纯度与饱和度。且结构简单,薄型化,可卷曲,非常适用于micro-display的应用[4]。

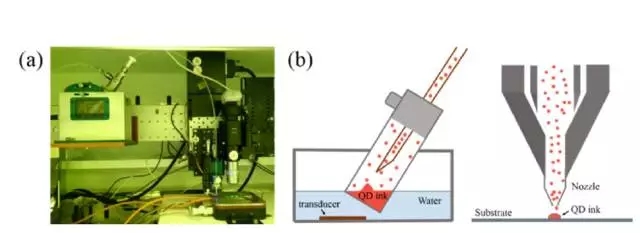

目前常采用旋转涂布、雾状喷涂技术来开发量子点技术,即使用喷雾器和气流控制来喷涂出均匀且尺寸可控的量子点,装置与原理示意图如图4所示[5]。将其涂覆在UV/蓝光LED上,使其受激发出RGB三色光,再通过色彩配比实现全彩色化,如图5所示[5]。

但是上述技术存在的主要问题为各颜色均匀性与各颜色之间的相互影响,所以解决红绿蓝三色分离与各色均匀性成为量子点发光二极管运用于微显示器的重要难题之一。

此外,当前量子点技术还不够成熟,还存在着材料稳定性不好、对散热要求高、且需要密封、寿命短等缺点。这极大了限制了其应用范围,但随着技术的进步和成熟,我们期待量子点将有机会扮演更重要的角色。

▲ 图4 (a)高精度雾化喷涂系统(Aerosol jet technology)及其(b)原理图。

▲图5 利用高精度喷涂技术制作红、绿、蓝三原色阵列示意图

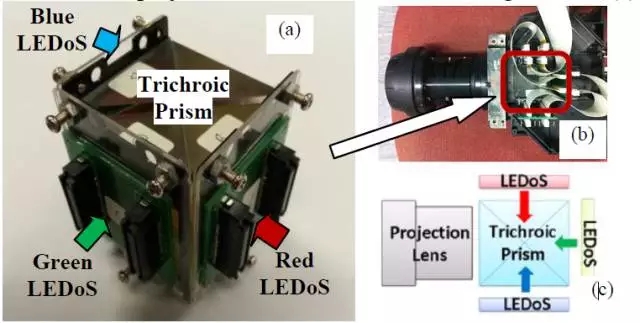

三、 光学透镜合成法

透镜光学合成法是指通过光学棱镜(Trichroic Prism)将RGB三色micro-LED合成全彩色显示。具体方法是是将三个红、绿、蓝三色的micro-LED阵列分别封装在三块封装板上,并连接一块控制板与一个三色棱镜。

之后可通过驱动面板来传输图片信号,调整三色micro-LED阵列的亮度以实现彩色化,并加上光学投影镜头实现微投影。整个系统的实物图与原理图如图6所示,显示效果如图7所示[6]。

▲图6棱镜光学合成法的a), b) 实物图,c) 原理示意图

▲图7棱镜光学合成法的显示效果

解密Micro-LED三种不同的驱动方式

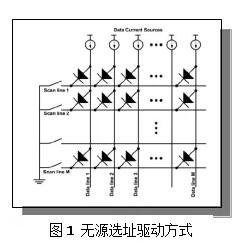

Micro-LED是电流驱动型发光器件,其驱动方式一般只有两种模式:无源选址驱动(PM:Passive Matrix,又称无源寻址、被动寻址、无源驱动等等)与有源选址驱动(AM:Active Matrix,又称有源寻址、主动寻址、有源驱动等),本文还将分析一种 “半有源”选址驱动方式。这几种模式具有不同的驱动原理与应用特色,下面将通过电路图来具体介绍其原理。

什么是PM驱动模式?

无源选址驱动模式把阵列中每一列的LED像素的阳极(P-electrode)连接到列扫描线(Data Current Source),同时把每一行的LED像素的阴极(N-electrode)连接到行扫描线(Scan Line)。

当某一特定的第Y列扫描线和第X行扫描线被选通的时候,其交叉点(X,Y)的LED像素即会被点亮。整个屏幕以这种方式进行高速逐点扫描即可实现显示画面,如图1所示。[1,2]这种扫描方式结构简单,较为容易实现。

但不足之处是连线复杂(需要X+Y根连线),寄生电阻电容大导致效率低,像素发光时间短(1场/XY)从而导致有效亮度低,像素之间容易串扰,并且对扫描信号的频率需求较高。

另外一种优化的无源选址驱动方式是在列扫描部分加入锁存器,其作用是把某一时刻第X行所有像素的列扫描信号(Y1, Y2… … Yn)提前存储在锁存器中。

当第X行被选通后,上述的Y1-Yn信号同时加载到像素上[3]。这种驱动方式可以降低列驱动信号频率,增加显示画面的亮度和质量。但仍然无法克服无源选址驱动方式的天生缺陷:连线庞杂,易串扰,像素选通信号无法保存等。而有源选址驱动方式为上述困难提供了良好的解决方案。

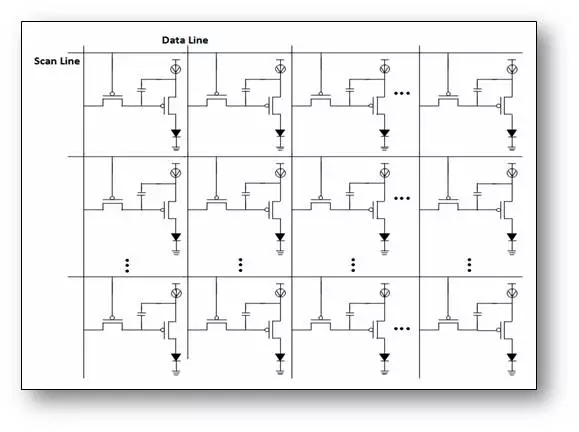

什么是AM驱动模式?

在有源选址驱动电路中,每个Micro-LED像素有其对应的独立驱动电路,驱动电流由驱动晶体管提供。基本的有源矩阵驱动电路为双晶体管单电容(2T1C:2 Transistor 1 Capacitor)电路,如图2所示[4]。

图2 有源选址驱动方式

每个像素电路中使用至少两个晶体管来控制输出电流,T1为选通晶体管,用来控制像素电路的开或关。T2是驱动个晶体管,与电压源联通并在一场(Frame)的时间内为Micro-LED提供稳定的电流。

该电路中还有一个存储电容C1来储存数据信号(Vdata)。当该像素单元的扫描信号脉冲结束后,存储电容仍能保持驱动晶体管T2栅极的电压,从而为Micro-LED像素源源不断的驱动电流,直到这个Frame结束。

2T1C驱动电路只是有源选址Micro-LED的一种基本像素电路结构,它结构较为简单并易于实现。但由于其本质是电压控制电流源(VCCS),而Micro-LED像素是电流型器件,所以在显示灰度的控制方面会带来一定的难度,这一点我们在后面的《Micro-LED的彩色化与灰阶》部分中会讨论。

刘召军博士课题组曾提出一种4T2C的电流比例型Micro-LED像素电路,采用电流控制电流源(CCCS)的方式,在实现灰阶方面具有优势[5]。

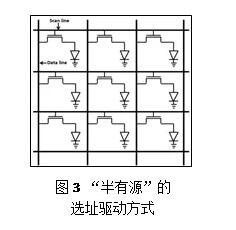

什么是“半有源”选址驱动方式

另外需要提及的是一种 “半有源”选址驱动方式[6]。这种驱动方式采用单晶体管作为Micro-LED像素的驱动电路(如图3所示),从而可以较好地避免像素之间的串扰现象。

三大驱动方式对比

与无源选址相比,有源选址方式有着明显的优势,更加适用于Micro-LED这种电流驱动型发光器件。现详细分析如下:

① 有源选址的驱动能力更强,可实现更大面积的驱动。而无源选址的驱动能力受外部集成电路驱动性能的影响,驱动面积于分辨率受限制。

② 有源选址有更好的亮度均匀性和对比度。在无源选址方式中,由于外部驱动集成电路驱动能力的有限,每个像素的亮度受这一列亮起像素的个数影响。一般来说,同一列的Micro-LED像素共享外部驱动集成电路的一个或多个输出引脚的驱动电流。

所以,当两列中亮起的像素个数不一样的时,施加到每个LED像素上的驱动电流将会不一样,不同列的亮度就会差别很大。这个问题将会更加严重地体现在大面积显示应用中,如LED电视与LED大屏幕等。同时随着行数和列数的增加,这个问题也会变得更严峻。

③ 有源选址可实现低功耗高效率。大面积显示应用需要比较大的像素密度,因此就必须尽可能减小电极尺寸,而驱动显示屏所需的电压也会极大的上升,大量的功率将损耗在行和列的扫描线上,从而导致效率低下。

④ 高独立可控性。无源选址中,较高的驱动电压也会带来第二个麻烦,即串扰,也就是说,在无源选址LED阵列中,驱动电流理论上只从选定的LED像素通过,但周围的其他像素将会被电流脉冲影响,最终也会降低显示质量。有源选址方式则通过由选通晶体管和驱动晶体管构成的像素电路很好的避免了这种现象。

⑤ 更高的分辨率。有源选址驱动的更适用于高PPI高分辨率的Micro-LED显示。

而第三种“半有源”驱动虽然可以较好地避免像素之间的串扰现象,但是由于其像素电路中没有存储电容,并且每一列的驱动电流信号需要单独调制,并不能完全达到上面列出的有源选址驱动方式的全部优势。

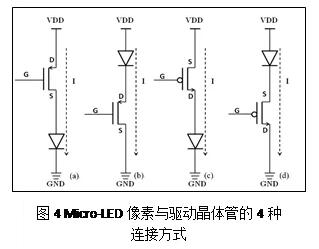

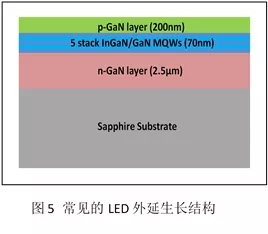

以蓝宝石衬底上外延生长的蓝光Micro-LED为例,像素和驱动晶体管T2的连接方式有图4所示的4种。但由于LED外延生长结构是p型氮化镓(GaN)在最表面而n型氮化镓在底层,如图5所示。

从制备工艺角度出发驱动晶体管的输出端与Micro-LED像素的p电极连接较为合理,即图4中的(a)和(c)。图4(a)中Micro-LED像素连接在N型驱动晶体管的源极(Source)。由外延生长(Epitaxial Growth)、制备工艺、及器件老化所产生的不均匀性所导致的Micro-LED电学特性的不均匀性将会直接影响驱动晶体管的VGS,从而造成显示图像的不均匀。

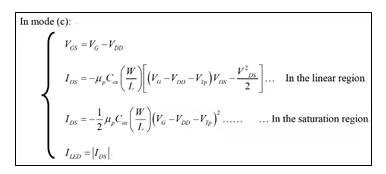

而图4(c)中的Micro-LED像素连接在P型驱动晶体管的漏极(Drain),可以避免上述影响,其电流-电压关系图6所示。因此,有P管像素电路驱动Micro-LED较为适宜。

图6 Micro-LED与驱动晶体管的电流-电压关系

MicroLED的真正技术难点

截止今日,LED都没有被用作为小间距显示屏中的直接发光元件,即像素。这种现象是由许多问题造成的,包括成本和制造可行性。但是,使用MicroLED和亚毫米像素间距生产显示屏的想法可以追溯到LED起步时期。

在过去五年中,开发基于MicroLED的显示器兴趣大增,尤其是2014年苹果公司收购Luxvue之后。去年10月,Facebook收购沉浸式虚拟现实技术公司Oculus;而今年5月,夏普收购了另外一家MicroLED的新创公司eLux,以及最近Google注资瑞典Micro LED制造商Glo。

鉴于这些收购,证明microLED不只仅是停留在实验室。那么,这些大品牌为什么对这项技术这么感兴趣呢?因为microLED可以将独立的红色、绿色和蓝色子像素作为独立可控的光源,能够形成具有高对比度、高速和宽视角的显示器。

事实上,MicroLED显示器比OLED的对手要强很多,因为MicroLED有更宽的色域、带来更高的亮度、更低的功耗、更长的使用寿命、更强的耐用性和更好的环境稳定性。此外,如苹果最近的专利文件所示,MicroLED可以集成传感器和电路,实现具有嵌入式感测功能的薄型显示器,如指纹识别和手势控制。

虽然MicroLED仍然还未进入市场,但是它们还不只是停留在纸上的想法。在2012年1月的“International CES”上,索尼就展出了1920×1080像素的55英寸MicroLED显示器,包含620万个子像素,每个都是可独立控制的MicroLED芯片,受到媒体的强烈关注。但是,索尼对于商业化还没有给出时间表,到目前为止,没有一台microLED电视机进入市场。

MicroLED本质上是一项很复杂的技术

今天,MicroLED还没有一个普遍认可的定义。但是,一般来说,MicroLED被认为是总表面小于2500 mm2的LED芯片。这相当于是50mm×50mm的正方形,或直径为55mm的圆形芯片。 根据这一定义,microLED今天已经出现在市场上了: 索尼在2016年再次亮相,采用小间距大型LED视频墙的形式,传统的LED封装由MicroLED替代。

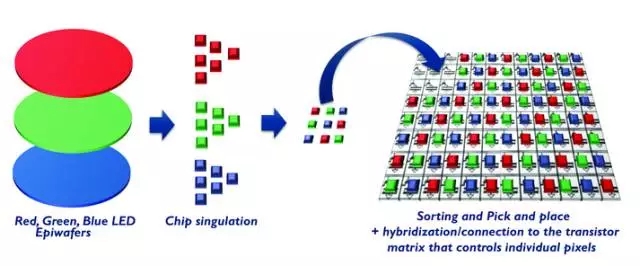

制造MicroLED显示器的技术涉及方方面面:将LED基板加工成准备用于拾取和转移到接收基板的MicroLED阵列,用于集成到非均匀集成的系统中:显示器。显示器又集成LED、像素驱动晶体管、光学器件等。外延片可容纳数亿MicroLED芯片。

实现Microled显示屏有两个主要选项。一个是将MicroLED单独或分组地拾取并转移到薄膜晶体管驱动矩阵上,这类似于OLED显示器中使用的;另一个是使用CMOS驱动电路将数十万个MicroLED的完整单片阵列组合起来。

如果采用这两种方法中的第一种,则组装一个4K显示器需要拾取、放置和单独连接2500万个MicroLED芯片(假设没有像素冗余)到晶体管背板。用传统的拾放设备操纵这样的小型设备,每小时的加工速度约为25,000个单位。这太慢了, 组装单个显示器将需要一个月的时间。

为了解决这个问题,像苹果、X-Celeprint等数十家公司已经开发出大规模的并联抓取技术。他们可以同时加工数万到数百万的MicroLED。但是,当MicroLED尺寸仅为10μm时,以足够的精度加工和放置非常具有挑战性。

还有一些与LED芯片相关的问题要克服。当其尺寸非常小时,其性能会受到与表面和内部缺陷(例如开放式粘合、污染和结构损坏)相关的侧壁效应的影响。这些缺陷导致非辐射载体重组加速。侧壁效应可以延伸到类似于载体扩散长度的距离(通常为1mm至10mm):这在传统的LED中并不重要,因为其具有数百微米的边缘,但在MicroLED中却是十分致命的。在这些设备中,它可以限制芯片整个体积的效率。

由于这些缺陷,MicroLED的峰值效率通常低于10%,当设备尺寸低于5mm时,它的峰值效率可能小于1%,这远远低于目前最好的传统蓝光发射的“macro”LED,它现在可以产生超过70%的外部量子峰值效率。

更糟的是,MicroLED通常必须以非常低的电流密度运行。它们通常在低于1-10 A cm-2峰值效率区域驱动,因为即使在这种低效率下,LED也是非常明亮的。如果一台带MicroLED的手机以其最高效率运行,其显示屏将提供高达数以万计nits的亮度,比目前市场上更亮的手机高出一个级别。屏幕会很亮,以至于胆大的用户都不敢看。

当LED以非常低的电流密度工作时,它们的效率非常低,使得该技术不能实现其削减能量消耗的承诺。因此,解决这个问题就成为MicroLED公司的优先事项。提高效率的办法包括引入新的芯片设计和改进制造技术。这两种方法都可以减少侧壁缺陷并使电载体远离芯片的边缘。

MicroLEDs的开发人员也面临与色彩转换、光提取和光束成形有关的挑战。

现代显示屏的另一个要求就是消除坏点或有缺陷的像素。在外延、芯片制造和转移方面实现100%的综合收益率是不太可能的,所以MicroLED显示器制造商必须制定有效的缺陷管理策略,可以包括像素冗余和单个像素修复,这得取决于显示器的特性和成本。

目前MicroLED最容易实现的领域

MicroLED能够部署在从最小到最大的任何显示应用中。在许多情况下,它们将比LCD和OLED显示器的最终组合更好。但是,生产可行性和经济成本限制了其使用。然而,详细的分析表明,智能手表和其他可穿戴产品,如AR / MR应用的微型显示器,最能显示MicroLED显示器的性能。

其中,在智能手表上实现MicroLED是最有可能的,因为智能手表具有相对较少的像素数和中等范围的像素密度,因此,芯片和组装成本效率高,也最接近MicroLED当前技术发展的状态。它们具有潜在的差异化功能,包括能够延长电池寿命、降低功耗以及更高的亮度,从而提供户外环境下良好的可读性。

如果这些显示器开始大量出现,那么在显示器前端平面内可引入各种传感器,例如可以读取指纹并提供手势识别。

MicroLED的另一个主要机会就是增强现实(AR)和混合现实(MR)的头戴式显示器。在虚拟现实中,用户佩戴完全封闭的头戴式显示器将其与外界视觉隔离;而AR和MR应用则将计算机生成的图像覆盖到现实世界中。

MicroLED显示器是通过将晶片切割成微小器件,并以并行拾取和放置技术将其转移到晶体管底板

这些应用的要求之一是,覆盖的图像要足够亮,可与环境光竞争,特别是在户外应用中。

为了满足这些条件,显示器必须放在不引人注意的位置,使用光学效率小于10%的复合投影或波导光学器件将图像投影到眼睛上。这些要求决定了显示器的亮度范围从10,000到50,000 Nits,这比市场上最好的手机的亮度高出10倍到50倍。

今天,MicroLED是唯一有潜力提供这些亮度水平的候选,同时保持合理的功耗和紧凑性。令人鼓舞的是,同样的推理可以应用于汽车和其他环境中的平视显示器中,这类显示器可以被认为是AR的一种形式。

MicroLED想努力产生影响的市场就是智能手机。目前,OLED显示器已经以非常有竞争力的成本提供了非常出色的性能。如果MicroLED也参与其中,则子像素的尺寸必须减小到几微米,这样的话,提供可接受的效率会更难。

在电视上取得成功的可能则更高。在这种情况下,缺点是像素密度相对较低,在4K、55英寸电视中的间距约为100毫米。低密度阻碍了转移技术的效率,因为每个周期需要移动数千个芯片,而智能手机或智能手表则是数十万个。想在这个市场上蓬勃发展,就需要开发替代的高效率装配技术。

Micro LED核心技术在谁手里?

在Micro LED的生产过程中,由于元件的微缩,有许多问题尚待克服或改善,而制程中转移技术则是产品能否量产且达商业产品之标准的关键。

依据显示基板尺寸不同,大致可分二种转移形式,第一种是小尺寸显示基板,使用半导体制程整合技术,将LED直接键结于基板上,技术代表厂商为台工研院,第二种是用于大尺寸(或无尺寸限制)的显示基板,使用pick-and-place的技术,将Micro LED阵列上的画素分别转移到背板上,代表厂商为Apple (LuxVue)、X-Celeprint等,其他厂商例如Sony、eLux等亦有相关转移技术。

Micro LED相关专利介绍

♦ 台工业技术研究院

(A) 专利名称:发光元件的转移方法以及发光元件阵列

公告号:TW I521690

优先权:US 61/511,137

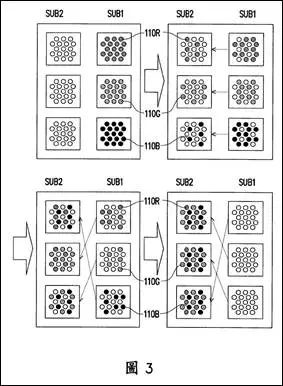

此篇专利系有关发光元件的转移方法,步骤为先于基板1上形成多个LED阵列之排列,一个阵列为一种颜色的LED,例如图1中红光、绿光、蓝光各自为一阵列。

转移过程需要透过多次焊接步骤,依序将基板1上的LED移转到基板2的预定位置,所以如图2所示,每次焊接前先用保护层盖住没有要移转的LED,再将要移转的LED之导电凸块与基板2的接垫接合,最后基板1的LED将全数转移到基板2上。

图1. 专利TW I521690之图3(图片来源:TIPO)

图2. 专利TW I521690之图H-J(图片来源:TIPO)

在这篇专利中似乎没有特别提及LED的尺寸或是与Micro LED相关的字词,但在其具有相同优先权的美国的对应案中,有提到发光元件为1至100微米,而间距(pitch)则可依实际产品之需求而调整,如图3中说明书内文以及表格所示。

图3. 专利US 14/583594(图片来源: USPTO)

(B) 专利名称:发光元件以及显示器的制作方法

公告号:TW I590433

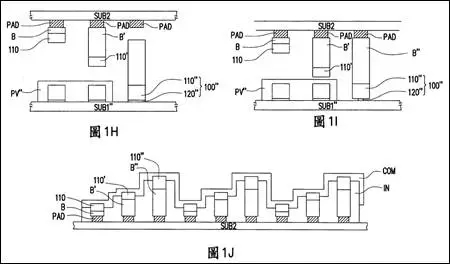

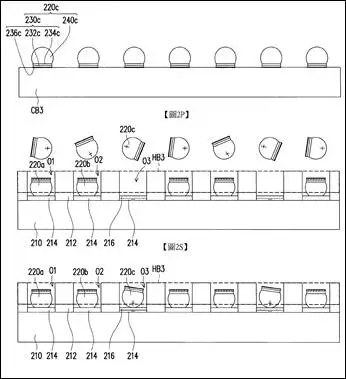

这件台工研院的专利也是有关Micro LED的制造技术,但其方法与上一篇截然不同。首先,在基板上形成LED阵列,其中半导体磊晶结构、第一电极以及第二电极构成发光二极管芯片,而发光元件包含发光二极管芯片及球状延伸电极,完成后将发光元件从基板移除。

接着透过喷嘴将发光元件喷出,借由发光元件与喷嘴的磨擦,使球状延伸电极带有静电电荷,而接收基板的接点则透过电路结构传送电讯号使其亦带有静电电荷,在说明书的实施例中球状延伸电极带有正电荷而接点则带有负电荷。

如图4所示,透过例如摇筛的方式,使发光元件落入接收基板的开孔中,由于球状延伸电极的体积大于发光二极管芯片的体积,因此在落下的过程中,发光元件的球状延伸电极转向下落入孔中与皆点接触。

图4. 专利TW I590433之图P、S、T(图片来源:TIPO)

♦ Apple (LuxVue)

LuxVue在2014被Apple并购,其所拥有的Micro LED相关专利是众家厂商中最多的,在转移技术上其主要是采用静电吸附的巨量转移技术。

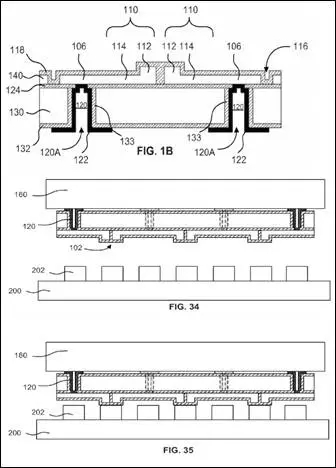

专利名称:Micro device transfer head array

公告号:US 9548233 B2

为了达到更好的转移效率,使用巨量转移技术的厂商不断开发出各式各样的转移头,而Apple这篇专利的特殊之处在于其转移头具有双极的结构,可以分别施予正负电压。

转移头的平台结构被介电层对半分离形成一对硅电极,当要抓取基板上的LED时,对一硅电极通正电,对另一硅电极通负电即可将目标LED拾取。

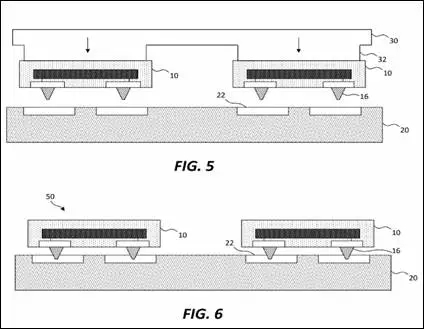

图5. US 9548233的Figs. 1B, 34, 35(图片来源:USPTO)

♦ X-Celeprint

专利名称:Micro device transfer head array

公开号:US 2017-0048976 A1

X-Celeprint的巨量转移技术Micro-Transfer-Printing (μTP)是用压印头在LED上施压,利用凡得瓦力让LED附着在压印头上后,再从来源基板上将其拾取,移至目标基板上的预定位置上后,压印头连同LED压向目标基板,使LED上的连接柱插入背板接触垫后完成LED转移。

图6. 专利US2017-0048976之Figs. 5-6(图片来源:USPTO)

♦ eLux

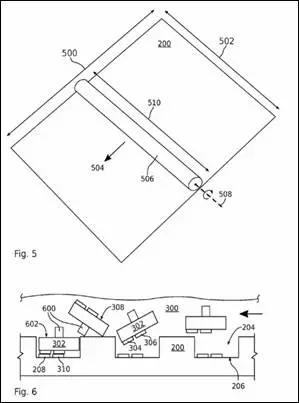

据报导,鸿海将收购Micro LED新创公司eLux,该公司在专利上有二点值得注意。首先是其转移技术与市场主流不同,其次是其在美国申请的专利,利用CIP方式大量串接Sharp与自己的专利(如图8所示)。

专利名称:System and Method for the Fluidic Assembly of Emissive Displays

公开号:2017-0133558 A1

eLux的转移技术是利用刷桶在基板上滚动,液体悬浮液中含有LED,进而让LED落入基板上的对应井中。

图7. 专利US2017-0048976之Figs. 5-6(图片来源:USPTO)

图8. eLux美国专利状态(图片来源:USPTO)

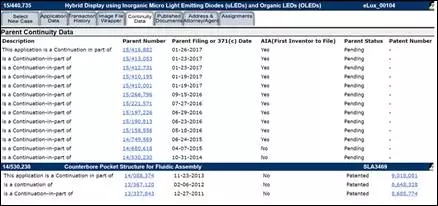

准分子激光器提升Micro-LED制造工艺

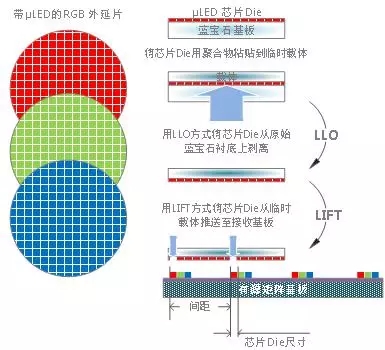

于无机 III-V 半导体(例如 GaN)的 Micro-LED (µLED) 可用于制造电效率、亮度、像素密度、使用寿命和应用范围远超现有技术的显示屏,前景可观。然而,要实现从当前 LED 器件(约 200 µm)到 µLED(约 20 µm)的过渡,必须有技术创新的支撑,尤其是实现 µLED 显示屏组装方面的创新。本文将介绍如何通过准分子激光器解决此加工过程中最为棘手的两个难题。

激光剥离技术 (LLO)

由于蓝宝石晶片的晶格失配度和成本均相对较低,因此当前大多数 LED 制造工艺采用蓝宝石晶片作为 MOCVD 晶体生长的基板。但由于蓝宝石的导热和导电性较差,会限制可提取的光通量,因此蓝宝石并非成品 GaN LED 的理想载体材料。其结果导致,在生产高亮度 GaN LED 的过程中,最后需要添加一步操作,将器件粘合到最终或临时载体上,然后再将器件与“牺牲层”蓝宝石基板分离。对于 µLED 而言,为了制造组成柔性显示屏的小尺寸薄型器件,显然必须去除蓝宝石基板。

图1. 通过激光剥离技术去除蓝宝石基板的流程示意图 a) 器件晶体生长并附着到载体基板 b) 激光束穿透蓝宝石基板 c) 去除蓝宝石基板

利用准分子激光器进行激光剥离是去除蓝宝石基板的最常用方法。在加工过程中,高强度激光脉冲会穿透蓝宝石基板(波长 248 nm 的准分子激光束可以穿透),直接照射到 LED 晶片上。同时,GaN 层大量吸收紫外光,并有很薄的一层分解成镓和氮气。所形成的气压会把器件推离基板,在几乎不对器件产生任何作用力的情况下实现器件与基板的分离。镓可以用水或稀盐酸洗掉,以保持器件表面的清洁。

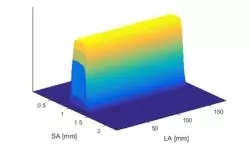

除波长外,准分子激光器的另外一个重要特性是脉冲短(约 10-20 ns),这有助于抑制热扩散并最大限度降低器件的热负荷。此外,准分子激光器输出的激光可以形成沿两个轴能量均匀分布的细长光束(平顶光束)。(图 2)例如,相干公司 UVblade 系统提供的 155 mm x ~0.5 mm 光束的能量均匀度优于 2% 标准方差(sigma)。如此一来,所有加工区域将接受相同且最佳的能量通量,从而避免在加工过程中遇到能量过冲或过大热负荷的问题,这个问题在能量强度呈高斯分布的其他激光加工中经常出现。

图2. UVblade (248 nm) 的 155 mm 激光束轮廓,含短轴 (SA) 和长轴 (LA)。

请注意,两个轴刻度的差异达到了两个数量级。

准分子 LLO 实质上是一个单脉冲过程,因此对激光束均匀度和稳定性的要求极高。激光器制造商相干公司已开发了能够满足这一需求的产品,这些产品提供卓越的脉冲稳定性(例如 < 1% rms),能够大大提高加工过程中的工艺控制并帮助用户增大工艺区间。

图3. 配备 LEAP 准分子激光器和光束光学元件的 UVblade LLO 系统。

作业过程中,准分子激光器光束扫掠基板,通过照射整个加工区域实现器件分离。如果要重点实现高产能,线束会相应调整,从而在单次扫描中完整覆盖蓝宝石晶片(2"、4" 或 6")。这种方法需要中等强度激光(例如 50 到 100 W)。有效热膨胀系数失配导致的薄膜内应力会均匀释放,从而进一步降低对器件的影响。因此,这种 248 nm 方法是实现 LLO 最常用的方法。

另外一种LLO策略是使用尺寸较小的光束和光栅扫描整个晶片。如,相干公司有一种 UVblade 系统产生长26mm,宽 0.5 mm 的光束,仅需扫描两次即可覆盖2"晶片。这种典型系统仅需要功率30W,波长248 nm的激光。光栅扫描方法需要在扫描方向上实现单次照射的受控重叠,以及扫描之间的重叠。

激光诱导前向转移 (LIFT)

组装包含数百万µLED芯片的高分辨率显示屏面临独特的难题。在这个领域,248nm准分子激光器同样是将GaN从原始载体精准剥离的理想选择。生成的氮气会膨胀并在µLED结构上产生机械力,从而把芯片从原始载体推向接收基板。通过结合使用大截面光束、掩膜板和投影光学元件,只需一次激光照射即可并行传送多达1000个芯片。

该工艺还有另外一种方式,使用聚合物粘合剂把µLED预先组装在临时载体晶片或胶带上。这些粘合剂极易吸收紫外线。在准分子激光的照射下,粘合剂会发生光化学分解反应,从而与µLED芯片分离并产生把芯片推向接收基板的作用力。照射聚合物胶带或粘合剂所需的能量强度可能只有LLO所需能量的二十分之一到五分之一。这意味着只需中等强度的激光,就可以达到非常高的处理速度。

图4. µLED 组装流程(使用 LLO 和 LIFT)示意图。

总之,在显示屏加工准分子激光退火 (ELA) 和高亮度 LED 激光剥离 (LLO) 领域有着良好表现的准分子激光器,在新兴的 µLED 领域也展现出了巨大潜力。准分子激光器拥有紫外线波长短、脉冲短、高能量、高功率等特性,这让它与 LED 制造领域常用的 III-V 材料极为契合。尤其是 248 nm 准分子激光器,能够打破该应用领域目前使用的 266 nm 或 213 nm 固态激光器在性能方面的限制。这能够推动实现高生产率、高性价比的工艺策略。

韩KIMM研发Micro LED量产制造新技术卷轴转移工艺

韩国未来创造科学部辖下的韩国机械材料研究院(KIMM)7月24日宣布,该研究所在全球首次采用“卷轴转移工艺(roll transfer process)”研发Micro LED面板制造技术。

该研究所的纳米应用力学团队利用卷轴转移工艺研发了“Micro LED面板”生产技术,发光效率提高三倍,功耗降低50%。利用这一研究成果,有望实现Micro led显示屏制造,比制造传统LED显示器快10,000倍。

卷对卷转移工艺是韩国机械和材料研究所的专利技术,将TFT元件拾起并放置在所需的基板上,再将LED元件拾起并放置在放有TFT元件的基板上,从而完成结合了两大要素的有源矩阵型Micro LED面板。

随着生产步骤的减少,生产速度大大提高。目前用于制造传统led显示屏的固晶机每秒可在基板上贴装1到10个LED,但是通过滚动转移技术,每秒可以转移10,000余个LED。通过目前的方法生产全高清200万像素的100英寸数字标牌需要30多天,但滚动转移工艺可以在一个小时内完成整个过程,并大大降低了加工成本。

X-Celeprint制作Micro LED阵列的μTP技术

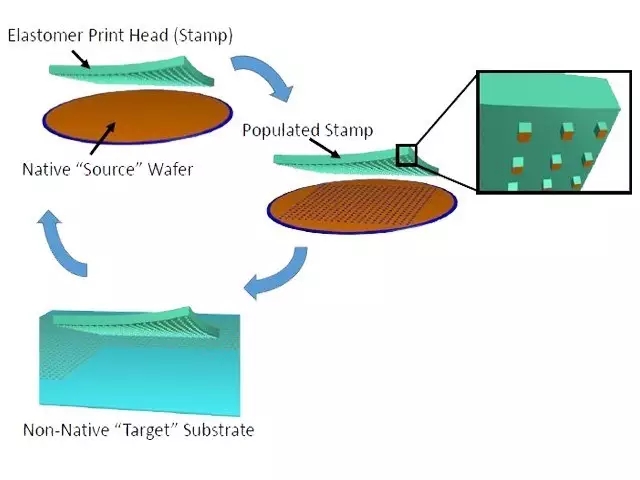

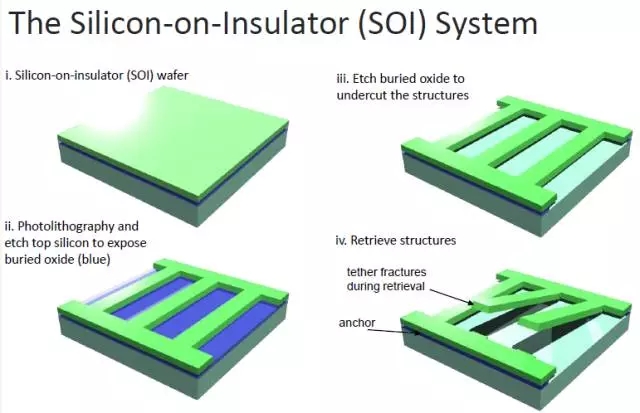

μTP技术最初是由美国Illinois University的John A. Rogers等人利用牺牲层湿蚀刻和PDMS转贴的技术,将Micro LED转贴至可挠式基板或玻璃基板上来制作Micro LED阵列的技术,该技术于2006年Spin-out给Semprius公司,而2013年X-Celeprint获得Semprius技术授权,并于2014年初开始正式运营。

什么是μTP技术

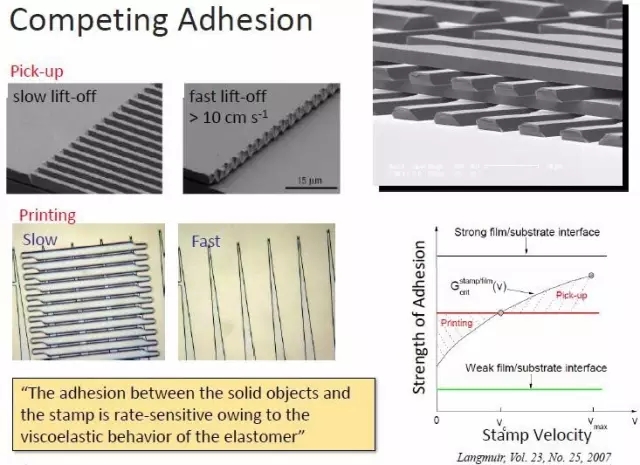

μTP技术,简单的来说,就是使用弹性印模(stamp)结合高精度运动控制打印头,有选择的拾取(pick-up)微型元器件的阵列,并将其打印(printing)到目标基板上。

具体来说就是,首先在“源”晶圆上制作微型芯片,然后通过移除半导体电路下面的牺牲层(sacrificial layer)进行“释放”(Release),使微型芯片脱离原来的基板。随后,用一个与“源”晶圆相匹配的微结构弹性印模来拾取微型芯片,并将其转移到目标基板上。

该技术可以通过改变打印头的速度,选择性地调整弹性印模和被转移器件之间的黏附力,从而准确地控制装配工艺。当印模移动较快时黏附力增大,从而使被转移元件脱离源基板;相反地,当印模远离键合界面且移动较慢时,黏附力变得很小,被打印元件便会脱离印模,然后被转印在目标基板。

上文提到的印模可以通过定制化的设计实现单次拾取和打印多个器件,从而短时间内高效的转移成千上万个器件,因此这项工艺流程可以实现大规模并行处理。

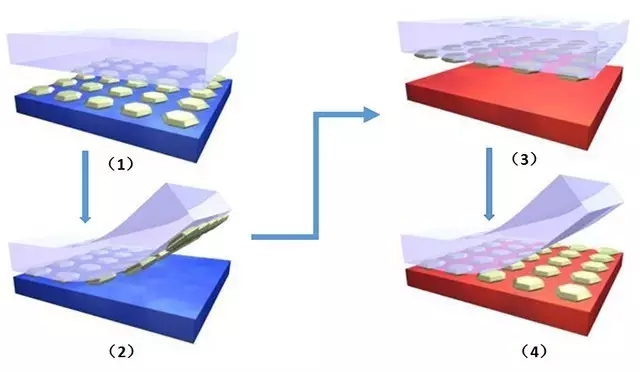

μTP技术实际应用中的工艺流程

微转印工艺流程:图1:弹性印模接近晶圆;图2:弹性印模拾起芯片;图3:弹性印模接近目标基板;图4:印模将芯片“印刷”(放置)在目标基板上

据X-celeprint此前表示,该技术已经在众多“可印刷”微型器件中得到验证,包括激光器、LED、太阳能电池和各种材料(硅、砷化镓、磷化铟、氮化镓和包括金刚石在内的介电薄膜)的集成电路。

基于GaAs的红色microLED印刷案例

μTP技术转印器件的原理过程

大多数情况下,需要转印的半导体器件首先会从“源”晶圆上得到释放,该方法利用了器件层下方的牺牲层(sacrificial layer)。

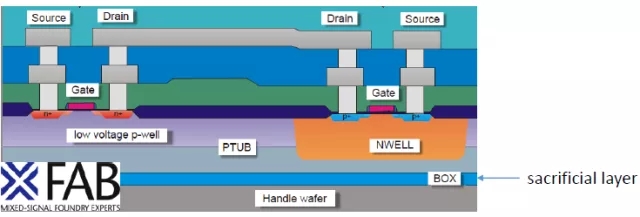

绝缘体上硅(SOI)晶圆的结构是在一层1微米厚的氧化层(Box: Barrier Oxide)上面制备一层5微米厚的单晶硅层。然后在单晶硅层上面采用标准SOI晶体管加工工艺制备各种器件和集成电路。不难看出SOI晶圆的氧化层可以作为天然的牺牲层,所以它将会是一种非常方便、随时可用的“源”晶圆。

简单介绍一下SOI加工工艺:

首先按照CMOS工艺标准,用光刻和刻蚀的工艺对SOI晶圆表面的单晶硅层进行图形化,露出下面的Box层。然后对图形化后的单晶硅进行封装保护。用氢氟酸刻蚀去除器件下方的BOx层,在此过程中ILD和布线层受到保护而不会损伤。

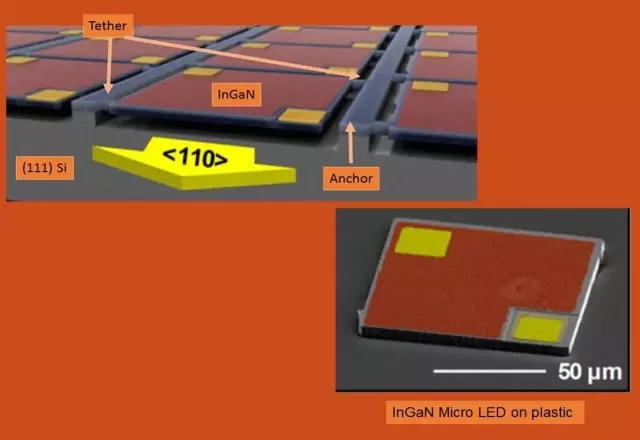

当器件下方的Box层被完全去除后,器件将会从晶圆中完全脱离出来,并通过器件层中的栓绳(Tether)来进行位置固定。在转印期间,栓绳(Tether)可以通过可控的方式断裂或切开。

氮化镓晶体管在si晶圆(111)制作而成,反应离子刻蚀(RIE)将通过通孔穿过器件层,向下直至硅基板,实现单个器件的分离。在该步骤中使用了二氧化硅掩膜。通过等离子体增强化学气相沉积法(PECVD)将氮化硅层沉积。氮化硅层不仅可以钝化器件侧壁,也可以用于锚定(Anchor)和栓绳(Tether)结构的形成。

而在氮化镓芯片在印刷前,先会在COMS晶圆上施以一层半导体薄膜级树脂。到了微转印完成后,底层树脂则被固化,再通过钨化钛和铝金属叠层溅射沉积,到减厚湿法刻蚀,最终形成器件的连接。

数据来源 3qled 显示之家

友情链接